최근 무기체계의 고도화에 따라 구성품의 수명 예측과 정비 시점 결정의 중요성이 증가하고 있다. 그러나 기존 공학해석 기반의 수명 분석 기법은 실제 작동 환경에서의 비선형성 및 불확실성을 충분히 반영하지 못해, 예측과 실제 수명 간에 오차가 발생하는 한계가 존재한다. 이러한 간극을 해소하기 위해 실시간 센서 데이터를 기반으로 물리 기반 모델을 지속적으로 보정하고, 시스템 건전성 상태를 반영할 수 있는 디지털 트윈 기술이 주목받고 있다. 본 기고에서는 디지털 트윈을 활용한 건전성 관리 및 상태기반 정비(CBM++) 기술지원 개념을 정립하고, 이를 통해 무기체계 운용유지단계 품질보증 기술지원에 대한 기술적 접근을 제시한다. 특히 디지털 트윈의 정의, 국방분야 적용 프레임워크, 구현 현황 및 향후 발전 방향을 중심으로 논의를 전개한다. 본 연구는 디지털 트윈 기술이 무기체계의 정비 신뢰성 향상과 운용 효율성 증대에 실질적으로 기여할 수 있음을 보여준다.

디지털 트윈

디지털 트윈의 정의는 2002년 美 미시간 대학 Michael Grieves의 Product Life-cycle Management(PLM) 강연에서 디지털 트윈 개념을 최초로 “물리 시스템과 그에 상응하는 가상(디지털) 시스템, 그리고 이 둘 간의 실시간 데이터를 주고받는 메커니즘”으로 제안하였으며[1], 이후 학계에서는 표 1에 명시된 바와 같이 시간의 흐름에 따라 “가장 현실적인 디지털 모델(Representation model)” 에서 “현실 세계의 데이터가 동기화된 디지털 모델(Unidirectional model)”으로, 그리고 “양방향 소통을 통한 자율 피드백 디지털 모델(Bidirectional model)”의 개념으로 점진적 고도화가 되었다. 아울러 국제표준화 기구(ISO, Interantional Organization for Standardization)에서는 제조 시스템에 특화된 디지털 트윈 프레임워크를 2021년 10월 ISO 23247 "Automation systems and integration - Digital twin framework for manufacturing"으로 제정하였고, 해당 표준에서의 디지털 트윈의 정의는 “관측 가능한 현실세계 요소와 동기화를 유지하는 디지털 표현체(모델)”라고 정의하였다.

디지털 트윈 개념

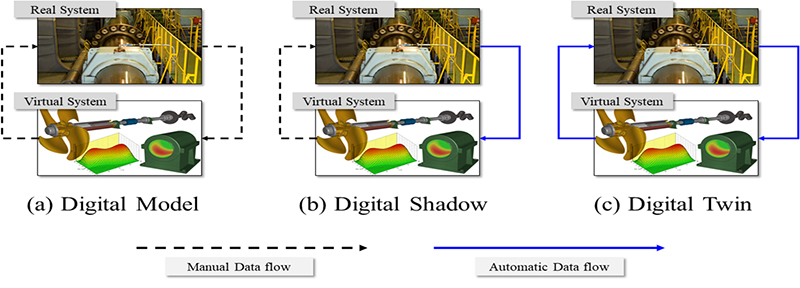

디지털 트윈의 주요 개념은 단순 모델링을 넘어, 현실 세계와 가상 세계가 실시간으로 동기화 되어 상호작용 하며 분석·예측·최적화·의사결정 등에 기여하는 통합 기술로써, 동기화 여부 및 단/양방향 소통에 따라 Digital Model/Shadow/Twin 개념을 구분할 수 있으며[9], 이는 1장에서 설명한 Representation/Unidirectional/Bidirectional 개념과 연관 지을 수 있다.

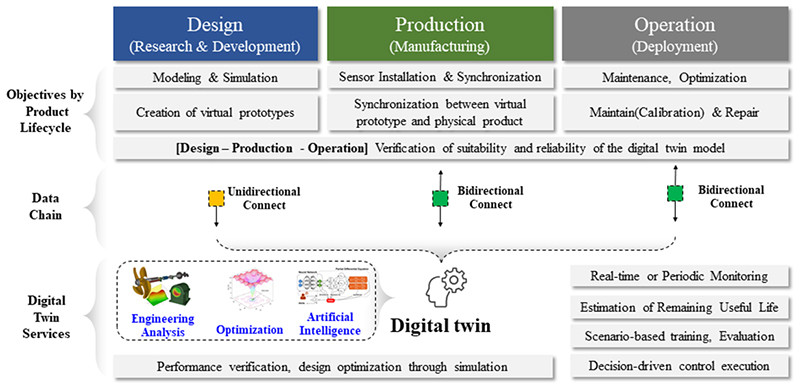

그림 1. 디지털 트윈 개념

그림 1. 디지털 트윈 개념

위 그림 1-(a)에서 표현된 Digital Model이란 표1의 디지털 트윈 정의 Phase 1의 내용과 같이 “가장 현실적인 디지털 모델”로써, 현실 시스템과 가상 디지털 시스템이 서로 연결되어 있지 않지만, 현실을 가장 잘 모사할 수 있도록 변수를 모델링 한 모델이며, 그림 1-(b)의 Digital Shadow란 표1의 디지털 트윈 정의 Phase 2의 내용과 같이 “현실 시스템의 변수값, 운영 데이터가 가상 디지털 시스템에 연결되어 실시간 또는 주기적으로 전송되어 반영되는 구조”로써, 현실 시스템의 상태를 지속적으로 모니터링 할 수 있으나 단방향으로 연결되어 있어 현실 시스템을 직접 제어하거나 개입할 수 없는 상태를 의미한다. 그림 1-(c)의 Digital Twin이란 표1의 디지털 트윈 정의 Phase 3의 내용과 같이 “현실 시스템과 가상 디지털 시스템이 양방향으로 연결되어 있으며 현실 시스템의 변수값과 운영 데이터가 실시간 또는 주기적으로 디지털 모델에 동기화 되며 단순 모니터링을 넘어 디지털 시스템의 분석·예측 결과를 현실 시스템에 다시 반영하여 제어·최적화 할 수 있는 모델”을 의미한다.

디지털 트윈 목적

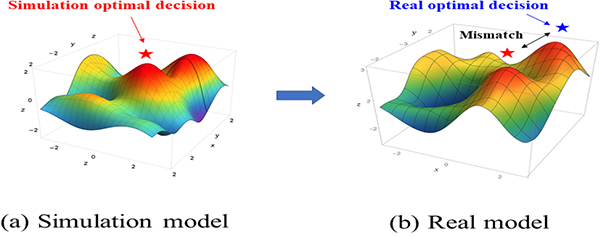

제조, 물류, 정비 및 유지보수 등 산업 분야에서 분석·예측·최적화 및 의사결정을 위해서는 분석하고자 하는 계(System)의 변수요인을 정확하게 모델링하여 시뮬레이션을 수행하는 것은 중요하다. 하지만 제조, 정비 분야의 공학해석(열/유동/구조/진동/전자/자기 등), 물류 분야의 최적화 시뮬레이션(혼합정수계획법, 이산 이벤트 시뮬레이션 등)을 수행하여 계(System)을 분석하더라도 예측 및 최적화 결과는 그림 2와 같이 현실과 시뮬레이션이 상이한 문제가 존재한다.

그림 2. 시뮬레이션 - 현실모델 최적 결정값 차이

그림 2. 시뮬레이션 - 현실모델 최적 결정값 차이

이에 대한 사유로는 앞서 언급한 바와 같이 분석을 위해 전제되어야 하는 첫 번째 사항인 “변수요인을 정확하게 모델링” 하는 사항과 두 번째 “시뮬레이션”에서 원인을 찾을 수 있는데, 실제 현실 시스템에서는 모든 변수와 환경 조건을 완벽하게 반영하기 어렵다. 따라서 모델링 과정에서 일부 요소는 단순화 되거나 생략될 수 밖에 없으며, 이로 인해 현실과 시뮬레이션 간에 차이가 발생한다.

특히 시뮬레이션 과정에서는 계산의 용이성을 확보하기 위해 비선형적인 거동이나 불확실성을 다양한 가정과 근사치를 통해 처리하는 경우가 많다. 이는 해석의 속도와 효율성을 높이는 장점이 있지만, 동시에 현실 시스템에서 발생하는 복잡한 상호작용을 충분히 반영하지 못한다는 한계를 지닌다.

이와 같은 이유로 기존 공학해석이나 물류 최적화에서의 시뮬레이션 결과는 실제 운용 결과와 상이할 수 밖에 없다. 따라서 시뮬레이션 기반의 예측 및 최적화는 일정 수준의 유용성을 제공하지만, 현실 적용 단계에서는 반드시 오차와 불확실성을 고려하여야 한다. 이러한 문제를 극복하기 위한 대안으로 “디지털 트윈”이 주목받고 있으며, 디지털 트윈은 현실 시스템에서 수집되는 데이터를 실시간 또는 주기적으로 디지털 모델에 반영 함으로써, 기존 해석에서 발생하는 단순화로 인한 한계를 보완한다. 결과적으로, 디지털 트윈은 시뮬레이션과 현실 간의 격차를 줄이고, 예측 및 최적화의 결과의 신뢰성을 높이는 것을 목적으로 한다.

디지털 트윈 연구동향

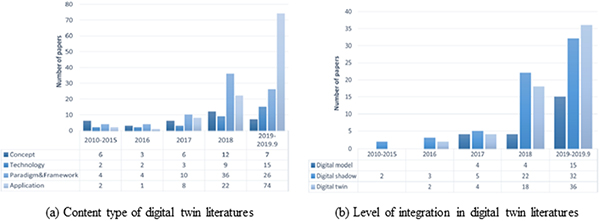

그림 3. 디지털 트윈 연구동향

그림 3. 디지털 트윈 연구동향

디지털 트윈은 그림 3-(a)와 같이 현재 연구에 머무르는 학술적 단계가 아니라 산업 전반적으로 적용의 단계로 성숙화 되어 효과성을 입증하고 있으며[10], 가트너의 전망에 따르면 디지털 트윈 기술은 2023~2027년 사이 생산성 정점 단계에 도달할 것으로 예상된다[11]. 최근 연구들은 그림 3-(b)와 같이 디지털 트윈을 단순 모델이나 디지털 섀도우와 구별하여, 양방향 데이터 흐름·실시간 업데이트·의사결정 지원을 핵심 요건으로 삼고 있으며[10], 물리법칙 기반 모델링과 데이터 기반 모델링을 융합한 하이브리드 방식으로 정밀성을 높이고 있다.

적용 영역도 빠르게 확장되고 있다. 제조업에서는 스마트 팩토리 구현을 위해 가상 공정 설계, 생산능력 예측, 예지보전 등을 수행하여 생산 리드타임을 단축하고 품질을 향상시키고 있으며, 시계열 인공지능 모델기반 데이터 분석을 통해 생산라인 용량을 90% 이상 정확도로 예측하는 사례가 보고되었다[12]. 의료 분야에서는 개인의 장기나 질병 상태를 모델링하여 맞춤형 치료 시뮬레이션을 가능하게 하고, 도시 단위 감염병 관리와 같은 공중보건 정책에도 활용되고 있다[13]. 항공우주와 국방 분야에서는 40년 이상에 걸친 제품 수명주기를 고려한 유지보수·MRO 최적화, 위성 및 항공기 상태 모니터링, 무기체계 개발 사이클 단축 등 안전성과 비용 절감을 동시에 달성하고 있다[10]. 운송·물류 분야에서는 차량 배터리 실시간 모니터링, 물류 네트워크 시뮬레이션을 통한 자원 배분 최적화가 활발히 이루어지고 있으며, 농업에서는 가축사육 환경 제어, 수확기 자동 보정, 공급망 투명성 제고 등을 목표로 한 파일럿 연구가 진행되고 있다[12].

다만 해결해야 할 과제도 여전하다. 유동, 열전달, 구조 진동 등 다중 영역을 동시에 재현할 수 있는 고충실도 모델 개발, 산업 간 상호운용성을 보장할 표준화, 민감한 데이터를 안전하게 처리할 보안체계가 핵심 과제로 꼽힌다. 전문가 패널 평가에 따르면 현재 디지털 트윈의 기술성숙도(TRL)는 4.8 수준으로 실험실 검증에서 실제 환경 검증 단계이며[12], 확장성은 비교적 높지만(7점) 디지털 스레드와의 완전 통합은 4.2점으로 가장 큰 도전 과제로 지적되었다. 이에 따라 ISO 23247 등 국제 표준화 노력과 Digital Twin Consortium 같은 컨소시엄 활동이 가속화되고 있으며, 산업계의 투자 확대와 전문 인력 양성이 필수적이라는 점이 강조되고 있다[12].

결국 디지털 트윈 연구는 단순한 시뮬레이션을 넘어 AI·IoT·클라우드 등과 융합된 지능형 의사결정 플랫폼으로 발전하고 있으며, 이를 통해 설계·운영·폐기까지 제품 전주기를 최적화하는 새로운 산업 패러다임을 열고 있다. 앞으로는 보안과 표준화, 그리고 실시간 데이터 통합을 해결하는 연구가 가속화될 것이며, 국방·스마트시티·운송 등 고신뢰성이 요구되는 분야에서 더욱 큰 파급력을 발휘할 것으로 전망된다

무기체계 건전성 관리 및 상태기반정비 지원 목적 디지털 트윈 적용개념

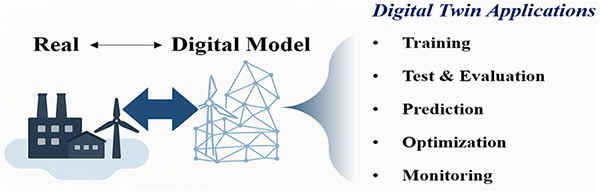

앞서 언급한 바와 같이, 디지털 트윈은 데이터를 실시간 또는 주기적으로 모델에 반영하여 현실상태를 디지털 공간에 동기화시킴으로써 현실과 디지털 공간의 간극을 줄이고 컴퓨팅 자원을 활용해 시뮬레이션 기반 실험, 예측, 훈련 등을 수행할 수 있다. 따라서, 그림 4와 같이 활용 목적에 따라 훈련, 시험평가, 예측, 최적화, 모니터링 등 다양한 기능을 구현 할 수 있는 플랫폼적 개념으로 설명할 수 있다.

그림 4. 디지털 트윈 활용목적

그림 4. 디지털 트윈 활용목적

즉, 현실과 동기화된 디지털 모델의 플랫폼을 기반으로 공학해석 및 최적화 시뮬레이션을 수행하면 기존 해석 결과 대비 더욱 정확한 분석 결과를 도출 할 수 있다. 이러한 개념을 무기체계에 적용하여 무기체계의 건전성 관리를 목적으로 한다면 무기체계에 부착된 상태감시 시스템으로부터 획득한 데이터를 디지털 공간에 동기화 하고, 해당 공간에서 공학 해석을 수행함으로써 대상 시스템의 잔여수명(RUL, Remaining Useful Life)을 보다 정밀하게 산출할 수 있다. 잔여수명이 오차를 가지는 주요 이유는 앞서 1.2절에서 언급한 모델링의 한계와 현실 상태 및 운용 중 발생하는 예측 불가능한 불확실성, 비선형성에서 기인하는데[14], 기존 방법론은 설계 단계에서 가정한 평균 하중 조건이나 단순 시험 데이터를 기반으로 수명을 추정했기 때문에 실제 운용환경에서의 불확실성, 비선형 거동, 예기치 못한 충격피로 손상 등을 충분히 반영하기 어려웠다. 반면, 디지털 트윈 기반 접근법은 실제 운용 상태를 반영하여 시뮬레이션을 수행함으로써 수명예측의 정확도를 높이고 예상치 못한 고장을 사전에 탐지 할 수 있다. 이러한 특성을 활용하면 건전성 관리와 상태기반정비를 효과적으로 지원할 수 있으며, 결과적으로 유지보수 비용 절감, 가동률 향상, 수명주기 관리의 효율성 제고라는 효과를 기대할 수 있다.

건전성 관리 및 상태기반정비 지원 목적 디지털 트윈 프레임워크 제안

그림 5. 무기체계 설계-양산-운용유지 디지털 트윈 기반 서비스 프레임워크

그림 5. 무기체계 설계-양산-운용유지 디지털 트윈 기반 서비스 프레임워크

그림 5와 같이 무기체계의 설계-생산-운용유지 단계에서 디지털 트윈 기반 서비스를 구현하기 위한 프레임 워크를 살펴보면, 설계 단계에서는 아직 제품의 현품이 생산되기 전 단계이므로 가상 프로토타입을 먼저 구현하는 기존의 모델링 및 시뮬레이션 단계와 동일하다. 해당 단계에서는 디지털 트윈 모델을 구현하기 위해 해석하고자 하는 대상장비 또는 설비의 범위를 지정하고, 상태감시 시스템 설치를 위한 기본구성 및 계통 등을 설계하며 가상 프로토타입을 모델링 하는 단계이다. 이후 생산에 착수하면서 상태감시 시스템을 설치하고 기존에 모델링 하였던 디지털 모델과 연결하여 현실과 디지털 트윈 모델 동기화를 수행한다. 즉, 디지털 트윈 체계(디지털 트윈 모델, 상태감시 시스템, 데이터 전송/저장/관리 등)가 구현이 되는 단계로써, 디지털 트윈 기반 해석, 최적화, 모니터링 등의 결과 값이 신뢰할 수 있는 범위 내 도출 될 수 있도록 교정하며 운용유지단계에서 디지털 트윈 기반 결과 값에 대한 신뢰성을 확보할 수 있도록 산출물을 검증하고 확인하는 단계이다.

운용유지단계에서는 앞서 언급한 바와 같이 활용목적에 따라 훈련, 시험평가, 예측, 최적화 및 모니터링 등 다양한 기능을 구현하는 단계로써 디지털 트윈 플랫폼 내에서 목적에 따른 공학해석, 최적화 Tool, 인공지능 등의 서비스를 활용하여 목적기능을 달성하는 단계를 고려할 수 있다.

구현 현황

그림 6. 무기체계 디지털 트윈 활용 지침(2023.12.28.)

그림 6. 무기체계 디지털 트윈 활용 지침(2023.12.28.)

현재 방위사업청은 디지털 트윈 기술을 활용하여 무기체계의 획득 및 운용 과정에서 신뢰성 및 효율성을 제고하기 위해 2023년 12월「무기체계 디지털 트윈 활용 지침」을 제정하여 정책적 배경을 마련하였으며, OOO 체계개발 사업을 대상으로 시범사업을 선정하여 기술적 구현 가능성을 확인하고 효용성을 검증하고 있다.

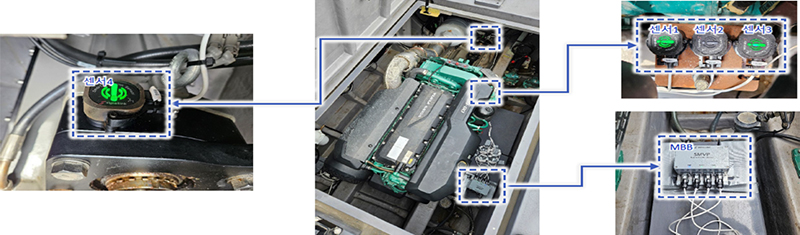

그림 7. 실선 시험 목적 상태감시 시스템 설치

그림 7. 실선 시험 목적 상태감시 시스템 설치

이에 따라 국방기술품질원은 현재 OOO 체계개발 사업에 참여하여 무기체계 디지털 트윈 적용 시스템 범위를 축계로 정의하고 축계 모델링, 디지털 트윈 활용 프레임 워크 및 절차 수립 등 기술지원과 상태감시시스템 센서 네트워크 성능 적정성 검증, 트윈 모델과 현실 시스템 간의 응답성 검증, 기타 기술적 문제사항 사전 식별 등을 위한 실선 시험을 그림 7과 같이 수행하고 있다.

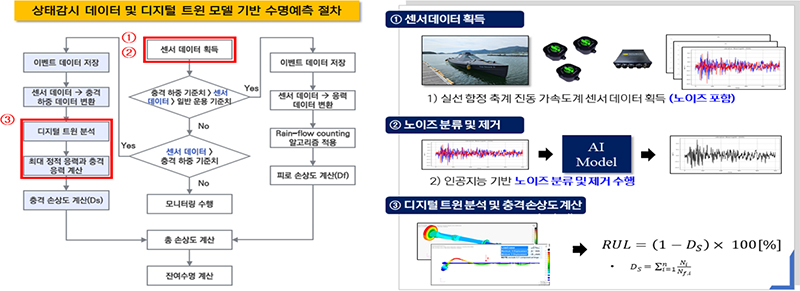

그림 8. 상태감시 데이터 및 디지털 트윈 모델 기반 수명예측 절차

그림 8. 상태감시 데이터 및 디지털 트윈 모델 기반 수명예측 절차

특히, 국방기술품질원은 디지털 트윈을 활용하여 무기체계의 건전성 관리 및 상태기반 정비 기술지원을 위하여 무기체계 해석 대상 시스템의 잔여수명 계산 절차를 그림 8과 같이 수립하였다[15].

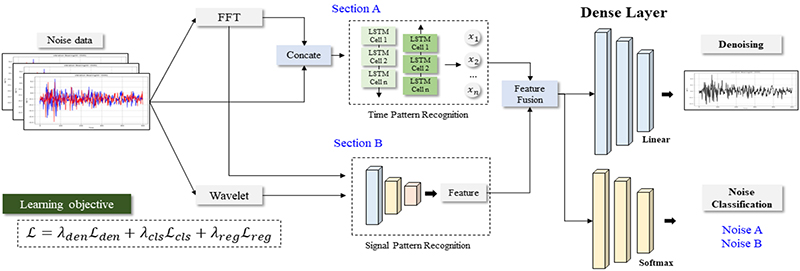

그림 9. AI 기반 노이즈 분류·제거 알고리즘

그림 9. AI 기반 노이즈 분류·제거 알고리즘

아울러 수립된 절차의 효용성을 검증하기 위해 실선 시험 등을 수행한 결과, 고속 주행 시 함 운동에 의한 저주파 진동이나 전기 노이즈로부터 발생하는 과도 신호발생 시 실제 충격 신호와 분리하는 작업이 필요함을 인지하고, 이러한 문제점을 해결하기 위해 그림 9과 같은 인공지능 알고리즘을 개발하여 연구 및 실험을 진행 중이다.

국방기술품질원 역할 제언

앞서 살펴본 바와 같이 디지털 트윈 기술의 활용 가능성은 활용 목적에 따라 다양하게 분화될 수 있다. 국방기술품질원은 무기체계의 품질 및 신뢰성을 연구하는 전문연구기관으로써, 디지털 트윈 기술을 무기체계의 품질 및 신뢰성을 제고하는 데 있어 활용목적을 가진다. 이를 위하여 본 기고에서 언급한 바와 같이 무기체계의 건전성 관리 및 상태기반정비 기술지원을 위하여 운용 중인 무기체계의 상태 데이터를 실시간 또는 주기적으로 받아 분석하여 잔여수명을 계산하고 이를 통해 운용자에게 정비시점을 권고하는 등의 역할을 수행 함으로써 운용유지단계의 품질 및 신뢰성을 제고하는데 기여할 수 있을 것으로 판단한다. 이를 위해서는 무기체계의 이해도, 데이터 분석 역량, 공학해석 역량 등 기술적 성숙도도 중요하지만, 이러한 업무를 정례적으로 수행 할 수 있도록 정책적 배경도 반드시 뒷받침 되어야 하므로 정부 부처 및 운용자(군)의 관심 또한 중요하다.

- 참고문헌

-

- Grieves, Michaelm and J.Vickers. "Origin of the Digital Twin Concept." Florida Institute of Technology 8 (2016): 3-20.

- Glaessgen, Edward, and David Stargel. "The digital twin paradigm for future NASA and US Air Force vehicles." 53rd AIAA/AMSE/ASCE/AHS/ASC structures, structural dynamics and materials conference 20th AIAA/ASME/AHS adaptive structures conference 14th AIAA. 2012

- Shafto, M., Conroy, M.m Doyle, R., Glaessgen, E., Kemp, C., LeMoigne, J., Wang, L., 2010 "DRAFT Modeling, Simulation, Information Technology & Processing Roadmap Technology Area 11." National Aeronautics and Space Administration, p. 7.

- Rosen, Roland, et al. "About the importance of autonomoy and digital twins for the future of manufacturing." Ifac-papersonline 48.3(2015):567-572.

- ISO 23247-1:2021, "Automation systems and integration - Digital twin framework for manufacturing - Part 1: Overview and general principles. International Organization for Standardization", (2021).

- Jeong, Deuk-young, et al. "Digital twin: Technology evolution stages and implementation layers with technology elements." IEEE Access 10(2022): 52609-52620.

- Schluse, Michael, et al. "Experimentable digital twins-Stramlining simulation-based systems engineering for industry 4.0." IEEE Transactions on industrial informatic 14.4 (2018): 1722-1731.

- Brenner, Beate, and Vera Hummel. " Digital twin as enabler for an innovative digital shopfloor management system in the ESB Logistics Learning Factory at Reutilingen-University." Procedia Manufacturing 9 (2017): 198-205.

- Fuller, Aidan, et al. "Digital twin: enabling technologies, challenges and open research." IEEE access 8 (2020): 108952-108971.

- Liu, Mengnan, et al. "Review of digital twin about concepts, technologies, and industrial applications." Journal of manufacturing systems 58 (2021): 346-361.

- Attaran, Mohsen, and Bilge Gokhan Celik. "Digital Twin: Benefits, use cases, challenges, and opportunities." Decision Analytics Journal 6 (2023): 100165.

- Iranshahi, Kamran, et al. "Digital twins: Recent advances and future directions in engineering fields." Intelligent Systems with Applications (2025): 200516.

- Sun, Zeyu, Runtong Zhang, and Xiaomin Zhu. "The progress and trend of digital twin research over the last 20 years: A bibliometrics-based visualization analysis." Journal of Manufacturing Systems 74 (2024): 1-15.

- Niu, Cuiping, Zhigeng Fang, and Wenjie Dong. "An uncertain nonlinear remaining useful life prediction model integrating multiple uncertainites quantification for small sample systems." Mechanical System and Signal Processing 230 (2025): 112586

- Han, Lee., "Development of Health and Life Prediction Technique for Propulsion Shaft System using Conditioning Monitoring Data and Digtial Twin." The Korean Society for Noise and Vibration Engineering, 35.2 178-189 (2025).