연료전지는 저소음, 무진동 등 특성을 가지고 있어, 국방분야와 같이 은밀성이 요구되는 작전 환경에서 기존 동력원의 한계를 보완할 수 있는 핵심 대안으로 부각되고 있다. 다만, 연료전지의 실질적 실용화를 위해서는 경제성 확보, 전력 밀도의 향상, 수소 공급망 확충 등 해결해야 할 기술적 과제들이 많다. 그럼에도 불구하고, 수소연료전지는 조용하고 은밀하며 열 신호가 적은 특별한 에너지원으로, 현대 및 미래 군 작전의 패러다임 전환에 중요한 역할을 할 수 있을 것으로 기대하며, 이 글에서는 연료전지의 국방 무기체계 적용 사례와 품질에 대해 다뤄보고자 한다.

개요

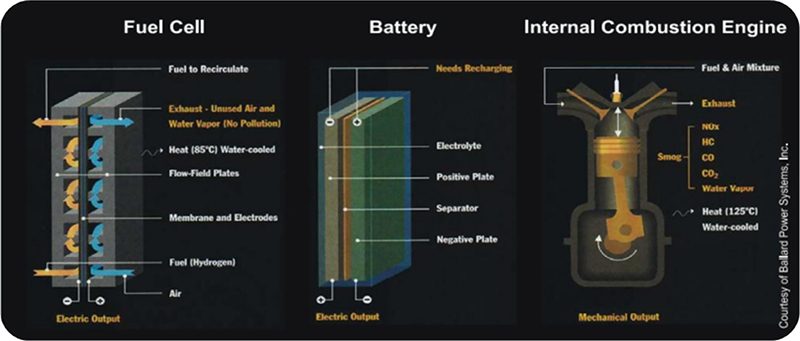

연료전지(fuel cell)는 연료를 공급하여 전기를 발생시키는 공장과 같은 발전장치이다. 연료에 저장된 화학에너지를 전기에너지로 변환시키는 공장과 같아서, 연료가 공급되기만 하면 계속 전기를 만들어낼 수 있다. 이러한 관점에서 전기에너지를 축적하고 변환하는 배터리보다 가솔린이나 경유와 같이 연료를 공급받아 에너지를 얻는 내연기관과 비슷한 특성을 가진다고 할 수 있다[그림 1]. 한편, 연료전지는 스택 내부에서 연소과정 없이 화학에너지로부터 직접 전기를 발생시키기 때문에 내연기관보다 더 효율적이고, 높은 정숙성을 가진 시스템일 뿐만 아니라, 대기 오염의 주범인 NOx, SOx, 그리고 분진 등의 배출물이 없으므로 친환경적이다. 따라서 국방 분야에서 차세대 동력 및 전력원으로 주목받아, 연료전지를 응용·활용하는 연구가 활발히 진행되고 있다. 여기에서는, 연료전지의 종류와 작동원리(특히 수소연료전지)를 간략히 살펴본 후 국방분야 적용 사례 및 현재까지 보고된 품질문제와 기술적 한계에 대해 다뤄보고자 한다.

그림 1. General structure of fuel cell, battery and internal combustion heat engine

그림 1. General structure of fuel cell, battery and internal combustion heat engine

연료전지의 특징과 작동원리

연료전지 종류와 특성

연료전지는 연료의 종류, 작동온도 등에 따라 분류할 수 있지만, 전해질(electrolyte)의 종류에 따라 PEMFC, PAFC, AFC 등으로 표 1과 같이 분류하는 것이 가장 일반적이다. 각 연료전지는 온도, 연료, 출력 등 특성이 달라 사용 용도에 맞게 선택되어야 하며, 소재 개발 등 다양한 연구를 통해 효율 향상, 비용 저감, 내구성 개선이 필요하다. 각 연료전지의 좋류별 특성에 대해 간단히 설명하자면 다음과 같다.

고분자전해질 연료전지 (PEMFC, Polymer Electrolyte Membrane Fuel Cell)

80℃ 내외의 저온에서 작동하며 고체 고분자 막(Nafion 등)을 전해질로 사용한다. 백금 촉매를 사용하여 순도 높은 수소 연료를 필요로 하지만 출력 밀도가 높고 부피·무게 당 출력이 크다. 시동 시간이 짧고 응답이 빨라 승용차, 버스 등 운송용으로 가장 많이 활용되고 있으며, 저온 작동으로 부품 내구성이 양호하나, 일산화탄소(CO) 등에 촉매 중독이 되기 쉬워 수소의 고순도 관리를 필요로 한다.

인산형 연료전지 (PAFC, Phosphoric Acid Fuel Cell)

인산(H₃PO₄)을 전해질로 사용하는 중온형(150~200℃) 연료전지이다. 주로 열병합발전에 활용되며 수소 이외에 개질 가스(천연가스 등)도 연료로 사용 가능하다. 일산화탄소(CO) 내성은 PEMFC보다 높으나 효율은 전기 생산만 할 경우 37~42% 수준으로 다소 낮고, CHP(열병합)로 사용하면 85% 이상의 효율을 달성하기도 한다. 운전 시간이 길수록 촉매와 전해질의 성능 저하가 있어 낮은 출력 밀도와 경제성이 좋지 않다는 것이 한계점이다.

알칼라인 연료전지 (AFC, Alkaline Fuel Cell)

수산화칼륨이나 수산화나트륨 등을 전해질로 하고 알칼리성 수용액을 전해액으로 하는 형태의 연료전지이다. 현재는 이온 전도성이 뛰어난 수산화칼륨이 이용된다. 전해액의 부식작용이 약하기 때문에 전극이나 촉매 등 구성 재료에 사용할 수 있는 재료선택의 폭이 넓다는 장점이 있다. 연료나 공기 중에 포함된 이산화탄소가 전해액에 혼입되면 탄산이온이 증가하여 본래의 전도성분인 수산화물 이온의 확산이 저해되어 전지의 성능이 떨어지는 것이 단점이다.

용융탄산염 연료전지 (MCFC, Molten Carbonate Fuel Cell)

약 600~650℃의 고온에서 용융된 탄산염(Li, K 탄산염 혼합물)을 전해질로 사용하는 고온형 연료전지이다. 천연가스, 귀금속 촉매가 필요 없어 대형 발전용으로 경제성이 있다. 발전 효율은 50~60%에 이르고 배출되는 고온의 배기가스로 터빈을 구동하면 총 효율이 65%까지 도달한다. 다만 운전 온도가 높아서 부품 부식과 열화가 빨라 내구성에 문제가 있으며, 현재 약 5년(40,000시간) 수준으로 수명 연장을 위해 내식성 소재 개발이 진행 중이다. 주로 수십~수백㎿급 발전소용 연료전지로 연구·적용되고 있다.

고체산화물 연료전지 (SOFC, Solid Oxide Fuel Cell)

세라믹 산화물(예: YSZ, Yttria-Stabilized Zirconia)을 전해질로 사용하는 초고온형 연료전지로, 작동온도가 700~1,000℃에 달한다. 이처럼 높은 온도로 인해 천연가스, 일산화탄소 등 여러 연료를 직접 사용할 수 있고, 전극 반응이 빠르게 일어나 효율이 약 60% (열병합시 85% 이상)로 높다. 백금 등 귀금속 촉매가 필요 없고 황(S) 내성과 일산화탄소 내성도 높아 연료 유연성이 뛰어나다. 그러나 예열 시간이 길고 가동 중 극심한 열팽창·열충격으로 셀과 sealing의 내구성 문제가 크며, 제조 비용도 높다. 현재 출력 수 kW급 ~ 수백 kW 규모로 발전용, 산업용 응용이 증가하고 있고, 저온 구동 SOFC 개발도 진행 중이다.

수소연료전지의 개요

수소 연료의 종류와 생산 방식

수소연료전지에 사용되는 수소는 생산 방법에 따라 Grey Hydrogen, Blue Hydrogen, Green Hydrogen 등으로 구분된다. Grey Hydrogen은 천연가스 개질 등 화석연료 기반으로 생산되어 이산화탄소 배출이 수반된 수소이다. 예를 들어, 천연가스의 수증기 개질(SMR)을 통해 얻은 수소가 그레이 수소에 해당한다. Blue Hydrogen은 Grey Hydrogen 생산 과정에서 발생하는 이산화탄소를 포집·저장(CCS)하여 탄소 배출을 줄인 수소를 의미한다. 즉, 화석연료로 수소를 만들되 탄소포집 기술을 통해 온실가스 배출을 줄인 것이다. Green Hydrogen은 재생에너지 전력을 이용한 물 전기분해를 통해 생산된 수소로, 생산 과정에서 탄소배출이 거의 없는 가장 청정한 수소로 분류된다.

수소를 얻는 방법에 따라, 경제성과 환경영향에 차이가 있다. Grey Hydrogen은 가장 저렴하지만 탄소 배출 문제가 있고, Green Hydrogen은 가장 친환경적이어서 이상적이지만 전력 비용이 높아 경제성이 낮으며 인프라 제약이 있다. Blue Hydrogen은 비용과 친환경성 측면에서 Grey Hydrogen과 Green Hydrogen의 중간 단계로 여겨지는데, 탄소포집을 위해 높은 비용을 지불하면서도 완전히 탄소를 제거하는데는 한계가 존재한다. 국방 분야에서 탄소중립 목표(美 육군은 2050년 순탄소배출 Zero를 목표로 함)를 고려할 때, 장기적으로는 Green Hydrogen 활용을 지향하지만, 현재로써는 높은 비용과 공급에 대한 문제로 Grey 또는 Blue Hydrogen에 의존할 가능성이 높다. 실제로 현재 군사 실증에 사용되는 수소는 주로 산업용으로 생산된 Grey Hydrogen이며, 연료 보급 인프라가 미비한 관계로 시험운용 시에는 컨테이너 등에 수소를 저장·운송하여 활용하고 있다.

수소연료전지의 작동원리

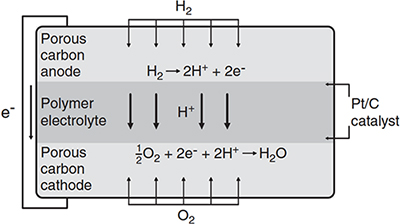

대표적으로 PEMFC를 사례로 연료전지의 작동원리는 다음과 같다. PEMFC에서는 perfluorocarbon sulfonic acid 고분자막을 전해질로 이용한다. 작동 온도는 전해질 고분자막의 특성을 고려하여 100℃ 이하에서만 이용할 수 있다. 수소(H₂)와 산소(O₂)의 전기화학 반응을 통해 화학에너지를 전기에너지로 직접 변환하게 되는데 전기에너지를 생성하는 과정에서 이산화탄소를 전혀 배출하지 않고, 물(H2O)만 부산물로 만들어져 친환경적이다. Anode(연료극)에 공급된 수소분자(H2)가 촉매반응 결과 수소이온(H+)과 전자(e-)로 분리되고, 수소이온는 전해질막(membrane)을 통과하여 cathode(공기극)으로 이동하며, 전자는 외부 회로를 따라 이동한다. Cathode에서는 공기 중의 산소(O2)와 수소이온, 전자가 결합하여 물(H₂O)을 생성하며 반응이 완료된다.[그림 2]

Anode : H2 → 2H+ + 2e-

cathode : 1/2O2 + 2H+ + 2e- → H2O

Overall reaction : H2 + 1/2O2 → H2O

그림 2. Schematic Diagram of PEMFC

그림 2. Schematic Diagram of PEMFC

수소연료전지의 적용사례

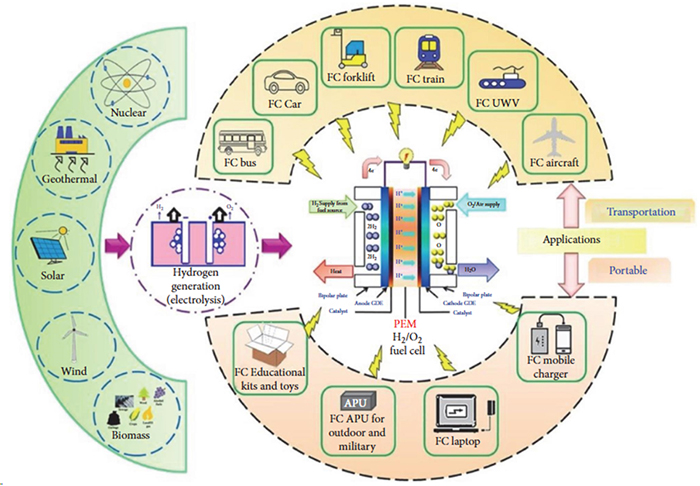

수소연료전지는 민간 산업 전반에서 청정에너지로의 전환을 이끌 핵심 기술로 각광받고 있다. 특히 수송용(자동차), 발전용(발전소), 항공, 선박의 4대 분야에서 실증과 상용화 노력이 활발하다. 해당 분야는 국방산업에도 수소연료전지를 적용하기 위해 노력하고 있다. 특히 미래 군용 에너지체계의 게임체인저로 주목받고 있는데, 조용하고 은밀하며 고효율인 특성상 군 작전에서 큰 이점을 제공할 수 있기 때문이다. 여기에서는 국외 중심으로 육군, 해군, 공군 각 군별 연료전지 활용 사례와 개발 동향을 살펴보고자 한다.

그림 3. Energy supply strategies for hydrogen production and application cases focused on PEMFC

그림 3. Energy supply strategies for hydrogen production and application cases focused on PEMFC

육군 분야

육군에서는 전투차량 및 야전 전력원으로 연료전지를 활용하기 위해 활발히 연구 중이다. 특히 美 육군(TARDEC, 現 DEVCOM GVSC)은 GM(General Motors)과 협력하여 수소연료전지 전술차량 Chevrolet Colorado ZH2[그림 4]를 개발하고, 2017년부터 테스트를 실시하였다. ZH2는 90kW급 연료전지와 수소탱크를 탑재한 4륜구동 장갑차량으로, 실제 부대 훈련에 투입되어 운용 피드백도 받았다. 수소연료전지 차량은 매우 조용한 기동(소음·배기가스·열 배출 최소)으로 적의 감시를 피할 수 있고, 정지 상태에서 연료전지만으로 센서·통신장비를 장시간 가동하는 “Silent Watch” 기능이 구현됨을 확인하였다. ZH2는 연료전지의 효율 덕분에 공회전 시 연료 소모량이 일반적인 내연기관 대비 현저히 낮아 은밀하고 정숙해야하는 대기 중(standby) 임무에서 우수한 지속능력(long duration standby capability)을 보여준다. 또한 ZH2는 외부에 전원을 공급해 줄 수 있을 만큼의 출력을 갖추어 야전 지휘소에 전기를 공급하는 이동형 발전기로 활용될 수도 있다. 이는 기존 디젤 발전기의 소음과 열을 피하면서 부대 전력을 공급하는 수단으로 유용하게 사용될 것으로 기대한다.

그림 4. Fuel cell powered ZH2 vehicles(left) and UGV(right, 2021 ADEX)

연료전지 차량은 물자 보급 측면에서도 장점이 있다. 수소에서 전력을 얻으므로 유류를 사용하지 않아, 임무 중 연료 보급 흔적(열원, 연기)이 없고 보급로 교란 시에도 현지에서 물과 전력으로 수소를 생산해 낼 수 있다. 미 육군은 전장에서의 수소 생산·저장·공급 모델링을 통해, 연료 수급선을 단축하여 작전 지속능력을 높일 방안을 연구하고 있다. 한편, 연료전지차는 부산물로 깨끗한 물이 나오는데, ZH2의 경우 시간당 약 7.6리터의 물이 생성되어 유사시 식수로 활용하고자 하는 아이디어도 제시되었다. 이러한 부수 효과까지 고려하면, 연료전지는 “모빌리티 + 발전 + 식수공급”의 일석삼조 군용 장비가 될 수 있다. 한국에서는 2021년 ADEX에서 프로토타입의 UGV(Unmanned Ground Vehicles, 무인지상차량)를 선보였으며, 유럽에서는 연료전지를 탑재한 UGV 시제품이 나와 감시정찰 및 병참 임무를 시범하기도 하였다.

이 밖에도 병사 휴대용 연료전지 발전기나 보조동력장치(APU, Auxiliary Power Unit)로도 개발되고 있다. 예를 들어, Protonex社와 美 육군(CERDEC)은 개인이 휴대하여 쓸 수 있는 배낭 크기의 연료전지 전원(수백 W급)을 개발하고, 메탄올 연료전지나 알루미늄 하이드라이드(AlH3) 연료 카트리지 등을 연구하였다. 알루미늄 하이드라이드 기반 연료전지는 매우 가볍고 안정적인 고체형 수소저장 연료로 관심을 모았는데, 카트리지 교체만으로 즉각적으로 수소를 공급할 수 있어 휴대 가능한 전원으로 개발되었다. 이는 2020년대 미 육군 전투실험에 투입되어 높은 기술성숙도까지 도달했지만, 높은 제조 난이도와 비용이 한계로 지적되었다. 한편, 전차나 장갑차의 APU로 연료전지를 적용하는 연구도 거론되고 있다. 예를 들어 M1 Abrams 전차는 엔진을 끄고도 전자장비를 가동하기 위한 정숙 전원이 필요한데, 연료전지 APU를 탑재하면 내연기관에 사용되는 연료 소모와 signature(Acoustic Signature, Thermal Signature, Vibrational Signature 등을 포함)를 줄이고 장시간 silent watch 임무가 가능할 것으로 기대한다.

해군 분야

해군에서는 연료전지를 주로 잠수함 등의 동력원으로 적용하여 활용하고 있으며, 일부 수상함의 APU로의 응용도 연구가 진행되고 있다. 특히 디젤잠수함의 AIP(Air-Independent Propulsion) 시스템으로 수소연료전지가 실전 배치되어 큰 전략적 가치를 발휘하고 있다. 독일에서는 연료전지 추진 잠수함 Type 212A를 2000년대 초반부터 운용 중이다. 이 잠수함에는 PEMFC 모듈 9기(총 출력 약 300kW)가 탑재되어 있으며, 수소와 산소를 반응시켜 전기를 생산, 추진 모터를 구동한다. 연료는 수소를 금속수소화물(MH) 형태로 저장하고 액체산소를 함께 탑재한다. 연료전지형 AIP 덕분에 Type 212A 잠수함은 별도 공기 공급 없이도 몇 주간 잠항 지속이 가능하며, 연료전지 작동 시 배출가스와 소음, 진동이 거의 없다. 실제로 이 잠수함은 잠항 중 디젤엔진을 가동할 필요가 없어 은밀성이 획기적으로 향상되었고, 저속 순항할 때 추진 모터 이외에 기계적 소음원이 없어, 거의 탐지되지 않을 정도로 조용하다.

무인잠수정(UUV, Unmanned Underwater Vehicle) 분야에서도 연료전지 활용 연구가 이루어지고 있다. 미 해군은 장기간 해저에서 활동하는 대형 UUV에 에너지 공급을 늘리기 위해 연료전지를 검토했고, 2020년대 초반 Boeing社가 개발한 Echo Voyager 등 일부 UUV에 연료전지 기반 발전기가 탑재되었다. 연료전지는 배터리 대비 에너지 밀도가 높아 UUV의 작전 시간을 며칠에서 수주로 연장할 수 있다. 특히 원격 해양음향센서망 배치, 기뢰 탐색 등 장시간 지속 임무에 유용할 것으로 기대된다. 다만 UUV용 연료전지는 수소 저장 문제(고압 탱크/화학반응 기반 저장)가 해결되어야 하고, 해수환경에서의 신뢰성 확보도 과제이다.

함정의 보조전원으로 연료전지를 사용하는 연구도 진행 중이다. 함정에서는 정박 중이거나 저속 운항 시 디젤 발전기를 가동하여 전력을 공급하는데, 이를 연료전지로 대체하면 정숙성과 에너지 효율을 높일 수 있다. 특히 함정은 은밀성이 중요하여, 레이더/통신 장비를 가동하기 위해 정지 중 엔진을 작동하게되면 발생되는 열과 소음으로 피탐 가능성이 높다. 그러나 연료전지 APU를 쓰면 엔진 가동 없이도 함정에 전력을 공급할 수 있게되어 야간 대기 능력을 향상시킬 수 있다. 또한 군항이나 해군 기지에서 함정들이 정박해 있을 때 내뿜는 배기가스 저감에도 도움이 된다. 미 해군은 함정용 고체산화물 연료전지(SOFC) 발전기 시제품을 DARPA 등을 통해 개발한 바 있으며, 함내 전력망 연계 및 디젤-연료전지 하이브리드 구동 가능성을 검토한 바도 있다. 향후에는 연료전지 기술 성숙과 함께 차세대 함정 설계에 반영될 가능성이 있다.

그림 5. Boeing‘s echo votager : A long endurance AUV

그림 5. Boeing‘s echo votager : A long endurance AUV

공군 분야

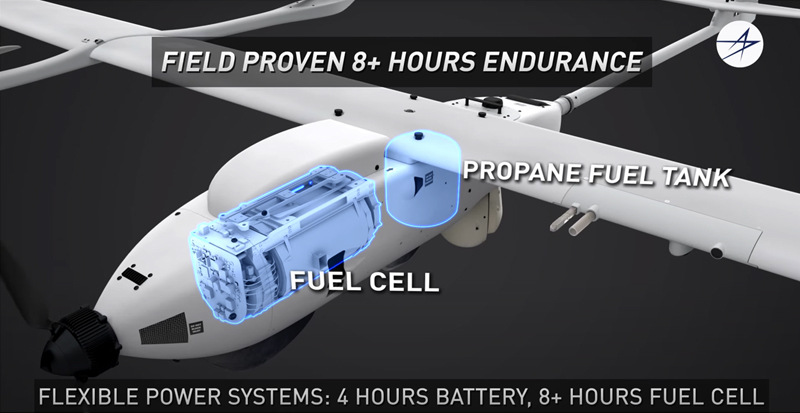

공군 분야에서의 수소연료전지 활용은 주로 무인항공기(UAV)와 지상 지원장비에 초점을 맞추고 있다. 유인 전투기의 추진으로는 아직 연료전지가 출력 및 중량 문제로 적용되지 못하고 있으나, 소·중형 드론에서는 성능상의 이점이 분명히 존재한다. 미 공군 연구소(AFRL)에서도 연료전지 고고도 태양광-수소 하이브리드 드론(Ultra-long Endurance UAV)을 개발하고 있다. 이 시스템은 태양광으로 낮에 비행하면서 남은 전력으로 수소를 생산 및 저장하고, 밤에는 연료전지로 비행하여 수주간 연속 체공을 목표로 한다. 이 개발에 성공한다면 인공위성 대체 통신 중계나 감시 임무에 혁신을 가져올 전망이다. 공군 플랫폼 중 가장 눈에 띄는 연료전지 활용은, 미 해병대를 통해 이루어졌다. Lockheed Martin社의 Stalker UAS(Unmanned Aerial System)는 해병대 실험에서 적외선 열 신호 없이 장시간 비행하여 표적 상공 체류 능력을 보여주었고, 미 해병대는 이를 통해 보병 분대 수준에서 운용 가능한 조용한 눈(Eye in the sky)을 확보하고자 한다.

그림 6. Integration of SOFC technology into the Stalker UAS platform by Lockheed Martin

그림 6. Integration of SOFC technology into the Stalker UAS platform by Lockheed Martin

유인 항공기에서는, 연료전지가 전투기 등의 보조전원(Emergency Power Unit)으로 연구되었다. 전투기의 기존 하이드라진 연료는 독성이 강해 대체물이 필요한데, 연료전지로 교체 시 긴급할 때 무공해 전원이 가능하고, 평시에도 전투기 지상 계기 전원(ground power for avionics/system)을 공급하는 등 다용도로 쓰일 수 있다. 美 공군은 F-16 전투기의 하이드라진 연료를 연료전지로 바꾸는 개조 시험을 수행하여, 지상 피습 시 독성물질 누출 없는 안정성 향상 효과를 확인했다. 또한 대형 수송기(C-130 등)의 보조동력으로 연료전지를 붙여 지상에서 엔진 가동 없이 냉난방/전력 공급을 하는 방안도 연구되었다.

수소연료전지의 품질 문제와 신뢰성 향상 방안

국방 분야 전반에서 수소연료전지 기술을 성공적으로 안착시키기 위해서는, 품질과 신뢰성 확보가 무엇보다 중요하다. 연료전지는 정밀한 화학공정 기계로, 장기간 성능을 유지하기 위한 재료 열화 문제, 운용 환경 문제 등이 존재한다. 여기서는 연료전지의 주요 품질 문제와 그 기술적 원인을 분석하고, 이를 해결하기 위한 재료·운용 측면의 개선책 및 사례를 살펴보고자 한다. 또한 품질 관련 특허·표준화 현황과 신뢰성 확보를 위한 과제도 정리하였다.

연료전지의 주요 품질 문제와 원인

연료전지의 품질 문제는 주로 시간이 지남에 따라 출력이 떨어지는 내구성 저하, 운전 조건 변화에 의한 성능 편차, 그리고 극한 환경에서의 신뢰성 부족 등으로 요약된다. 구체적인 기술적 원인들을 유형별로 보면 다음과 같다.

촉매 성능 열화(degradation)

대부분 연료전지는 백금(Pt) 등의 촉매를 사용한다. 장시간 작동 시 촉매 입자들이 응집·성장(Ostwald Ripening 등)하여 표면적이 줄거나, 탄소 지지체 부식(carbon support corrosion, C + 2H2O → CO2 + 4H+ + 4e-)으로 촉매가 손실(탈리)되어 활성(activity)이 떨어진다. PEMFC의 경우에는 정지-가동 시 전위 변동으로 지지체인 탄소의 부식과 백금 용출이 일어나 전압 강하를 초래한다. 또한 불순물(CO, 황 등)이 촉매 표면을 막아 촉매에 poisoning을 일으켜 성능이 저하되기도 한다.

전해질막 열화(degradation)

PEMFC의 고분자전해질막(Polymer Electrolyte Membrane) 열화는 시간 경과 또는 반복적인 운전 조건 하에서 전해질막의 물리적, 화학적 성질이 손상되거나 성능이 저하되는 현상을 의미한다. 열화의 원인에 따라 화학적 열화, 열적 열화, 건습 사이클(습도 스트레스)에 의한 열화, 기계적 열화 등이 있다. 화학적 열화는 연료전지 작동 중 생성되는 과산화물(과산화수소 등) 라디칼이 막(membrane) 구조를 공격하여 점진적으로 투과도와 기계적 강도가 저하되고, 결국 막에 구멍(pin-hole)이 생겨 수소가스가 누설되는 치명적 고장을 유발할 수 있다. 또한 열적 열화는 온도 변화로 막의 팽창-수축이 반복되며 층간 박리가 일어나는 피로 손상도 막 열화 요인이다.

내부 구성품 부식 및 오염

연료전지 스택의 금속 분리판, Carbon paper GDL(Gas Diffusion Layer), 실링 가스켓 등은 장기간 운전 시 부식되고 그 부산물이 막과 촉매를 오염시킬 수 있다. 예를 들어, 스테인리스 분리판에서 노출된 금속 이온은 막에 들어가 전도도 저하를 일으키고, GDL이 담지한 테플론이 분해되면 소수성이 줄어들게 되고, 물의 배출이 원활하지 못해 전지의 성능이 급격하게 떨어질 수 있다. 또한 냉각수나 공기 중 불순물이 유입되어 전해질을 오염시키는 경우도 있어, 시스템 차원의 순수한 연료·공기 공급이 중요하다.

온도 싸이클과 열적 스트레스

고온형 연료전지(SOFC 등)는 반복적인 작동-정지 시 열팽창 차이로 셀이나 sealing material에 균열이 생길 수 있다. SOFC의 세라믹 전해질과 전극은 취성이 있어 급격한 냉각/가열에 취약한 것이 중요한 문제이다. 또한 MCFC의 용융 탄산염은 부식성이 강하고 600℃ 이상에서 전해질 이동 및 증발로 성분 변화가 일어나 셀 수명이 제한되기도 한다.

극한환경에서의 신뢰성

연료전지는 수분 함량, 온도에 민감하므로 영하 온도에서의 시동성능 저하, 고온건조 환경에서 막 건조화 문제, 해양 환경에서 염분과 습기에 대한 내구성 등 주변환경 영향에 따른 성능 변화가 발생할 수 있다. 예를 들어 PEMFC가 적용된 차량은 영하 조건에서 물이 얼어 전극을 막는 문제가 있었지만, 개선된 물 관리와 촉매층 설계를 적용하여 –30℃ 수준에서 Cold Start를 구현하기도 하였다. 높은 고도(altitude)의 환경에서는 반응기체 확산이 어려워 출력이 저하되는 현상도 확인되었다.

안전성 이슈 (수소 취급과 사고 위험)

수소연료전지 시스템은 안전 측면에서 각별한 주의가 필요하다. 근본적으로 수소는 인화성/폭발성 가스이므로, 연료전지 차량이나 설비에서 수소 누출이 발생하면 화재나 폭발 사고로 이어질 위험이 있다. 특히 차량에는 700기압 내외의 고압 수소탱크가 장착되어 있고, 연료전지 발전소 역시 다량의 수소를 저장·취급하기 때문에 고압가스 설비로서의 안전관리 기준을 충족해야 한다. 기술적인 안전장치에도 불구하고, 실제 사고 사례도 발생하고 있다. 2019년 노르웨이에서는 수소충전소 저장탱크 폭발 사고가 있었고, 국내에서도 연구시설 폭발과 수소차량 폭발 사례도 있다. 수소 누출은 눈에 보이지 않고 무색무취이어서, 작은 틈새로 새어 나온 수소가 공기와 섞여 폭발 한계에 도달하면 정전기나 불꽃에 순간적으로 폭발할 수 있다. 따라서 연료전지 시스템에는 누설 감지센서, 환기 시스템, 방폭 설계 등 안전대책이 필수적이다. 연료전지를 설계할 때에도 안전을 고려하는 것이 매우 중요하다. 예컨대 셀이 손상되어 수소와 산소가 직접 만나면 급격한 발열과 압력 상승이 일어날 수 있어, 이를 인지해 자동 정지하거나 가스를 배출하는 안전 인터락 장치가 요구된다. 한편, 연료전지가 적용된 자동차의 경우 충돌 사고 시 수소탱크의 안정성도 중요한 품질 이슈이다. 현재 수소차 탱크는 총탄에도 견딜 수 있게 설계·시험되며, 실제 충돌 화재 상황에서도 폭발을 방지하도록 엄격히 제작되고 있다. 그럼에도, “수소=폭발 위험”이라는 막연한 불안감을 갖고 있는 것이 사실이며, 이는 연료전지를 적용하는 기술의 확장에도 영향을 준다. 추가로, 불순물에 의한 안전 문제도 간과할 수 없다. 수소연료에 만약 허용치를 넘는 불순물(일산화탄소, 황화수소 등)이 섞이면 촉매 성능 저하로 과열 현상이 발생하거나 전지가 오작동하여 2차 사고를 유발할 수 있다. 이러한 이유로 ISO 14687에서는 차량용 수소연료의 불순물 함유량 기준을 엄격히 규정하고 있으며, 정기적으로 수소 품질을 검사하도록 하고 있다. 현재 분기마다 수소충전소의 연료를 채취해 분석하지만, 검사 주기 외에 발생하는 이상을 실시간 감지하지 못한다는 한계가 제기되고 있다. 이처럼 연료전지의 안전성 이슈는 단순히 기술적 성능을 넘어서 사고 예방과 대중 신뢰 확보 차원에서 품질 관리의 최우선 요소이며, 민간과 국방 모두에서 안전 확보 없이는 수소연료전지의 활용이 제한될 수밖에 없다.

품질 개선을 위한 주요 해결책 및 사례

연료전지의 내구성과 품질을 높이기 위해 소재의 개선, 운용조건 최적화, 진단/예방 정비기술 등을 필요로 한다. 대표적인 해결책과 적용 사례는 아래와 같다.

내구성 향상을 위한 소재 기술

연료전지 핵심 소재인 촉매와 전해질 등을 개선하여 열화(degradation) 원인을 근본적으로 줄이는 것이 목표이다. 예를 들어 촉매 내구성을 높이기 위해 탄소 지지체 대신 내부식성 세라믹 또는 금속 지지체를 사용하거나, 백금 입자를 합금(Pt-Co 등)으로 만들어 용출(dissolution)과 응집(agglomeration)을 억제한다. 3M社는 백금 합금 나노촉매를 Nafion Ionomer로 둘러싼 NSTF(Nanostructured Thin Film) 촉매를 개발하여 촉매 사용량을 80% 줄이면서 내구성을 향상시킨 사례가 있다. 막 소재 측면에서는 화학적 내성을 높인 불소계 고분자에 항산화제를 첨가하거나, 기계적 강화를 위해 ePTFE(Expanded Polytetrafluoroethylene) 등을 사용하기도 한다. 예를 들어, 막전극에 첨가제(additive)와 보강지지체(reinforcement layer)로 개량하여 5,000시간 이상 내구성을 보일 수도 있다. 또한 과산화물 라디칼로부터 막을 보호하기 위해, 막 테두리 등의 비활성 영역에 과산화물 분해 촉매(Ce, Mn 화합물 등)를 도포하는 기술도 있다. 이 첨가물은 연료전지 작동 시 소량 방출되어 활성 영역의 라디칼을 소거함으로써 막의 화학적 열화를 지연시킬 수 있다. 그 밖에도 분리판 코팅(금이나 탄소계 코팅으로 부동태화), GDL 표면 처리(친수/소수 패턴 형성) 등 각 부품별로 맞춤형 품질개선에 대한 연구도 활발히 진행되고 있다.

운용 조건 및 제어 개선

연료전지 시스템을 운전할 때 발생하는 스트레스를 줄이는 방법 중 하나로 소프트웨어(제어) 최적화가 있다. 예를 들어 PEMFC 차량은 시동/정지 시 전극의 불균형 전위를 줄이기 위해 정지 시 N2 purge나 회로 개방을 통해 촉매 부식을 최소화 할 수 있다. 또 장시간 가동 후 정지 시에는 히터를 가동하여 혹한기 동결을 막기도 한다. 운전 중에는 가습 제어 알고리즘으로 막의 습도를 항상 최적 범위로 유지해 너무 건조하거나 습하지 않도록 한다. 셀 간 전압의 균일성을 유지하기 위해 셀 전압 모니터링을 실시하고, 편차가 커지는 셀은 부하 분배를 조정하는 스택 레벨 제어도 도입될 수 있다. 고온형 연료전지의 경우 완만한 열 사이클 운전과 서서히 상승/하강 온도 제어를 통해 열충격을 완화할 수 있다. 이러한 운용 최적화로, 동일한 시스템이라도 수명 연장 효과를 기대 할 수 있다. 실제 도시바社가 PAFC 발전용 연료전지에 스마트 제어를 적용하여 출력 강하율을 연간 2% 이하로 억제한 사례도 있다.

예측진단 및 예방 정비

연료전지 스택 내부 상태를 실시간 모니터링하여, 열화 징후를 조기에 발견하고 대응하는 예방 정비기술도 주목받고 있다. 스택의 각 셀 전압, 전류 분포, 임피던스 등을 주기적으로 측정하여 실시간 상태를 진단하고, 열화가 임계치 이상인 경우 스택 교체나 재생조치를 선제 시행할 수 있게 된다. 또한 운전 데이터를 AI로 분석하여 열화 패턴을 파악하고, 향후 고장 확률을 예측하는 시스템도 개발되고 있다. 예를 들어, NREL(National Renewable Energy Laboratory, 미국 국립 재생에너지 연구소)은 연료전지 차량의 운행 데이터를 빅데이터 분석하여 10% 전압감소까지 걸리는 시간을 예측, 차량 모델별 수명 추정치를 도출하였다. 이를 통해 아직 성능에 큰 문제를 보이지 않더라도 특정 셀의 내부저항이 상승하는 등 미세 열화 징후를 포착하면, 서비스센터에서 해당 스택을 사전 교체하거나 촉매 재활성화 프로그램을 수행한다. 연료전지 버스 운영사인 美 AC Transit社는 수천 시간 운행 후 스택 점검시기를 데이터 기반으로 최적화하여 downtime(outage)이 30% 줄였다. 장비 제조사 차원에서도, 연료전지 시스템에 원격 모니터링 센서를 달아 운용사를 대신해 24시간 상태를 감시하고, 이상징후 발생 시 즉각 경고 및 AS를 준비하는 서비스를 제공하기 위해 다양한 연구를 진행하고 있다. 이러한 예방 정비는 연료전지 보급 확대와 서비스망 구축에 필수적인 요소가 될 것이다.

품질 개선 사례

연료전지의 품질 신뢰성은 다양한 품질개선을 바탕으로 꾸준히 향상되고 있다. 예를 들어 캐나다 Ballard社는 연료전지 버스 모듈의 내구성을 2000년대 초 4,000시간에서 2020년대 30,000시간 이상으로 끌어올렸다. 도요타 미라이는 1세대에서 2세대로 진화하며 출력밀도 2.2kW/L 달성, 백금 사용량 20% 절감 등의 성과와 함께, 혹서기·혹한기 내구성 시험, 염수분무시험 등 가혹 조건 테스트를 통해 차량 보증 기간 내 스택 신뢰성을 확보했다. 발전용 연료전지도, 우리나라의 두산퓨얼셀 제품은 PAFC 스택 열수명(thermal durability of the stack) 10년을 달성하여 장기 운영 시 교체 주기를 기존 4~5년에서 2배 이상 늘렸다. 또한 연료전지 시스템의 표준화된 성능 및 내구성 시험법을 마련하여, 제조사가 공인 시험을 거쳐 품질을 입증함으로써 신뢰도를 높이고 있다.

표준화 현황과 신뢰성 확보 과제

연료전지 품질 향상을 위해서는 국제 표준과 인증이 중요한 역할을 한다. IEC(International Electrotechnical Commission, 국제전기표준회의)의 TC105 기술위원회는 연료전지 분야 다수의 표준(IEC 62282 시리즈)을 발행하여, 연료전지 시스템의 안전, 성능, 내구성 시험방법 등을 규정하고 있다. 예를 들어 IEC 62282-3-100은 고정형 연료전지 발전 시스템의 안전 및 성능 요구사항을 다루고, IEC 62282-7-2는 연료전지 단위셀/스택의 성능시험 방법을 규정한다. 이러한 표준을 준수하면 이해관계자 간 신뢰성 있는 품질 기준이 형성되어 시장 형성에 기여할 수 있게 되었다. 특히 수소연료의 품질 표준(예: ISO 14687)은 연료전지 내구성과 직결되어, 수소 충전 인프라에서 H₂ 내 일산화탄소, 황화합물 등을 ppb 수준으로 엄격히 제한함으로써 연료전지 촉매독성 방지를 표준화하고 있다.

품질 관련 특허 동향을 보면, 연료전지 기업들은 내구성 향상과 제조수율 개선에 관한 특허를 활발히 출원하고 있다. Toyota는 2015년 자사의 수소연료전지 관련 특허 5,680건을 개방하여 산업 전반의 기술 발전을 독려하겠다고 발표하기도 했다. 이 중에는 막전극접합체 제조법, 물관리 기술, 열화 진단 알고리즘 등 품질 신뢰성에 관한 다수의 지적재산이 포함되어 있다. 미국 DOE의 연료전지 연구개발 프로그램도 2000년대 이후 촉매, 막 등 소재 분야에서 250건 이상의 특허를 창출하며 내구성 향상 혁신을 주도했다. 이러한 특허 기술들이 상용제품에 접목되어 품질이 개선되는 선순환을 기대할 수 있다.

신뢰성 확보를 위한 제도적 과제로는 성능, 수명에 대한 명확한 평가 기준 확립이 필요하다. 무기체계에 연료전지를 적용하려면, 객관적 시험 데이터로 성능을 보증해야 한다. 이를 위해 가혹조건에서의 수명시험, 사고 시 안전성 시험 등을 수행하는 것이 중요하다. 둘째, 예방정비 인프라 구축이다. 민수 차량의 경우 수소차 전문정비망을 확충하고, 군에서는 연료전지 장비 정비병과를 육성하여 현장 정비 지원체계를 만들어야 한다. 물론, 수소 취급 관련 안전교육도 병행되어야 한다. 셋째, 품질 데이터 공유 플랫폼이 요구된다. 아직 보급 초기인 연료전지의 다양한 운용 데이터를 산업계가 공동으로 축적·분석하면 품질문제를 선제 파악할 수 있게 된다. 예를 들어, 버스 운영사들끼리 스택 열화 패턴과 교체 이력을 공유하면 차기 제품 개선에 반영될 수 있다.

기술적 과제로, 연료전지는 여전히 비용이 높고 내구성이 낮아, 동시에 만족시키기 어렵다는 것이다. 촉매인 백금량을 줄이면 비용은 낮아지지만 내구성이 저하되는 trade-off 관계이기 때문이다, 이 관계를 극복하기 위해서는 혁신적 촉매 설계와 제조공정 자동화로 가격과 수명을 함께 잡아야 한다. 또한 사고 시 안전성 확보도 중요한 품질 요소이다. 연료전지는 수소, 고전압이 관련된 장치이므로 충돌 등 비정상 상황에서 안전하게 셧다운 되고 수소를 방출하는 디자인이 필수이다. 이에 대한 안전기준과 부품 표준화도 진행되고 있다.

전반적으로, 수소연료전지는 지난 20년 이상, 품질 신뢰성이 비약적으로 발전하였지만 앞으로도 개선 여지가 크다. 민군 분야 모두에서 신뢰성 확보된 연료전지 시스템이 갖춰지면, 수소에너지의 전략적 가치가 높아질 것으로 예상한다.

결론

수소연료전지는 저소음, 무진동 등의 특성을 통해 친환경성이라는 장점을 배제하더라도 국방 분야에서 충분한 도입 근거를 갖는 에너지 기술이다. 특히, 이러한 특성은 저소음 운용과 은밀성이 요구되는 작전 환경에서 기존 동력원의 한계를 보완할 수 있는 핵심 대안으로 부각되고 있다. 다만, 연료전지의 실질적 실용화를 위해서는 해결해야 할 기술적 과제들도 존재한다. 고가의 시스템 비용, 전력 밀도(단위 부피 또는 단위 질량당 출력 전력)의 한계, 수소 저장 및 운송의 어려움, 수소 공급망의 미비, 가혹한 군 작전 환경에서의 내구성 확보, 그리고 수소의 물리·화학적 특성에 따른 화재 및 폭발 위험성 등은 추가적인 기술 개발과 정교한 운용 전략을 필요로 한다. 그럼에도 불구하고, 수소연료전지는 조용하고 은밀하며 열 신호가 적은 특성을 갖는 특별한 에너지원으로서, 현대 및 미래 군 작전의 패러다임 전환에 중요한 역할을 할 수 있을 것으로 기대한다.

- 참고문헌

-

- O’Hayre, R. P.; Cha, S.-W.; Colella, W. G.; Prinz, F. B. Fuel Cell Fundamentals, Third edition.; Wiley: Hoboken, New Jersey, 2016.

- Sharaf, O. Z.; Orhan, M. F. An Overview of Fuel Cell Technology: Fundamentals and Applications. Renewable and Sustainable Energy Reviews, 32, 810–853, 2014.

- 일본 수소연료전지 핸드북 편집위원회, 수소연료전지 HANDBOOK, 성안당, 2011.

- Qasem, N. A. A.; Abdulrahman, G. A. Q. A Recent Comprehensive Review of Fuel Cells: History, Types, and Applications. International Journal of Energy Research, 2024(1), 2024.

- NATO ENSEC COE, Energy Security : Operational Highlights, NATO ENERGY SECURITY, No12, 2019

- Katalenich, S. M.; Jacobson, M. Z. Toward Battery Electric and Hydrogen Fuel Cell Military Vehicles for Land, Air, and Sea. Energy. 254, 124355, 2022.

- Heo, J.; Kim, J.; Kwon, Y. Technology Development of Unmanned Underwater Vehicles (UUVs). JCC. 05(07), 28–35, 2017.

- Zhang, Z.; Zheng, X.; Cui, D.; Yang, M.; Cheng, M.; Ji, Y. Research Progress of Fuel Cell Technology in Marine Applications: A Review. JMSE, 13(4), 721, 2025.

- Quentin Vaira, HYBRID OTTO FUEL II AND ELECTRIC PROPULSION FOR EXTENDED DURATION UNDERWATER VEHICLES, The Pennsylvania State University, A Thesis in Mechanical Engineering, May, 2023.

- Cronin, K. R.; Gould, B. D.; Stroman, R. O.; Garsany, Y.; Rodgers, J. A. Lightweight Hydrogen Fuel Cells for Unmanned Aircraft and Small Unit Power., powersourcesconference, 5-2, 2023.

- YASMIN TADJDEH, Army Driving Forward With Electric Vehicle Plans. National Defense Industrial Association, 103(783), 29-30, 2019.

- https://www.lockheedmartin.com/en-us/products/stalker.html

- https://www.electrive.com/2019/06/11/norway-explosion-at-fuel-cell-filling-station/