국방에 기여하는 국방기술품질원의 이야기

기술로 품질로

품질관리 패러다임의 변화와 Smart Factory

2022. 05. 04

글. 항공1팀 박상훈 연구원

Smart Factory란

전문에 소개했던 사례에서 Smart Factory 전문가의 멘토링으로 마스크 제조업체들은 첫째, 제조공정을 데이터로 분석하여 프로세스의 병목을 제거했다. 둘째, 제조라인의 고장을 예측하고 정비하여 생산현장이 멈추는 것을 방지했다. 셋째, 투입되는 자재량과 인력 배치 등을 최적화하여 효율성을 높였다. 이와 같이 Smart Factory 기술은 이미 실제적, 효과적 도구로 사용되고 있다. 1)

추상적이고 먼 미래로 여겨졌던 4차 산업혁명은 Home IoT라는 모습으로 이미 우리 생활 속에 스며들고 있다. 퇴근 후 AI 스피커를 통해 그날의 날씨, 기분에 따른 음악을 추천 받는다거나, 옷감의 종류, 습도에 따라 알맞은 세탁방법을 제시 받는 것과 같이 Home IoT 기술은 우리 생활의 질을 향상시켰다.

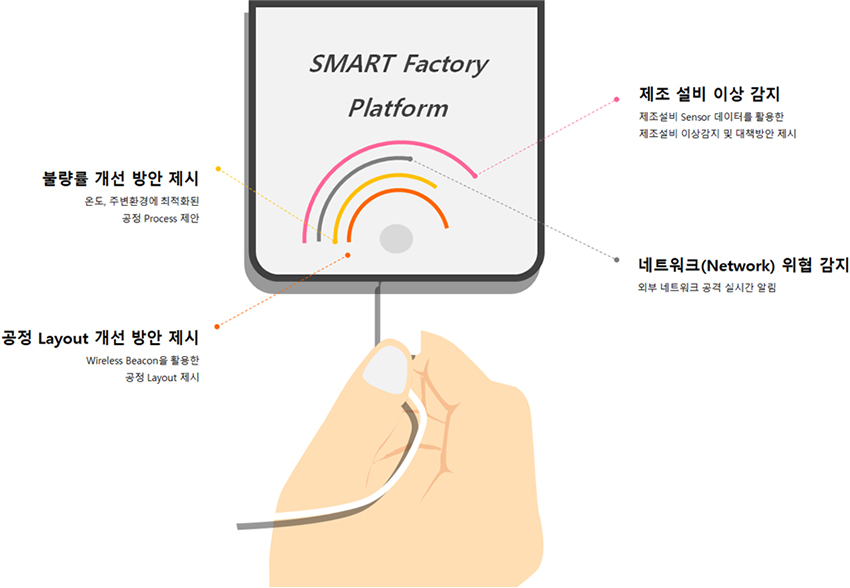

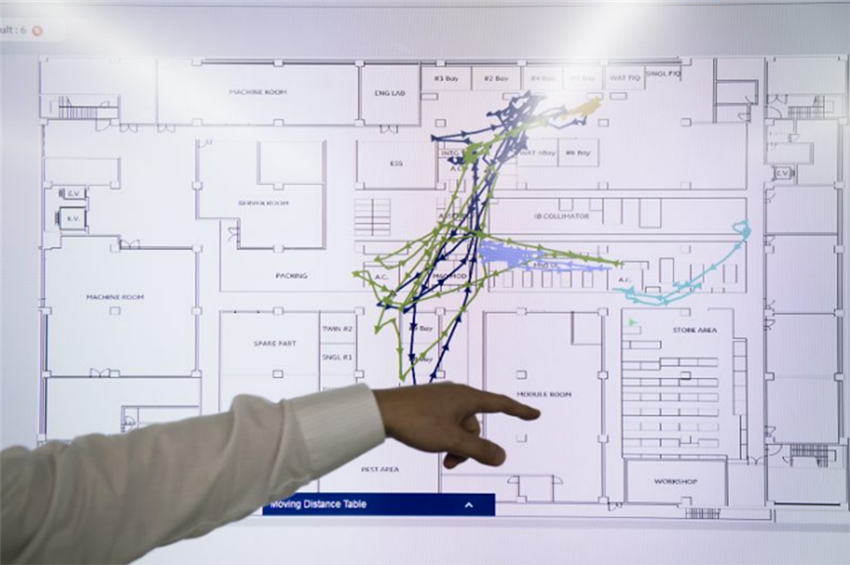

이와 같은 Home IoT 기술을 공장에 적용한다면 어떻게 될까? 무선 비콘(Wireless Beacon) 기술을 활용, 공장 작업자들의 동선을 최적화하는 Layout을 제시 할 수도 있고, 주변 온도나 환경에 따라 최적의 공정을 제안하고, 설비 고장, 불량 발생 시 해결책과 예방책을 제안 할 수도 있다. 이와 같이 능동적으로 공정, 물류 등을 개선하며 공장의 효율성, 품질을 향상시키는 공장을 Smart Factory로 정의할 수 있다.

이러한 Smart Factory를 구현하기 위해서는 설비, 제조 공정별 Data를 수집하는 장비(Device), 수집된 Data를 전송하는 네트워크(Network), 수집된 Data를 분석‧처리하는 플랫폼(Platform) 기술이 요구된다.

그림2. Smart Factory 구현을 위한 3가지 핵심 기술

-

- 장비(Device)

-

공정별 작업 수행

Data 수집

-

- 네트워크(Network)

- 수집된 Data 전송

-

- 플랫폼(Platform)

-

수집된 Data 처리

의사결정 지원

3가지 핵심 기술: 장비, 네트워크, 플랫폼

Smart Factory의 장비(Device)는 작업 현장에서 데이터를 수집하는 센서, 작업을 수행하는 자동화 로봇·CNC(Computer Numerical Control) 머신, 작업자가 현장에서 제조 상황을 파악 할 수 있는 HMI(Human Machine Interface), 공정을 제어하는 PLC(Programmable Logic Controller) 등으로 구성되며 실시간(Real-Time)으로 고장·불량 분석, 결함 예방을 위해 네트워크에 연결되어야 한다.

네트워크(Network)는 정보를 실시간으로 전달하는 역할을 수행하며, Smart Factory의 핵심 기술 중 하나다.

우리가 흔히 사용하는 상용 네트워크와 Smart Factory 구현을 위한 산업용 네트워크 통신의 가장 큰 차이 무엇일까? 바로 높은 신뢰성, 고도의 보안성 확보가 되어야 한다는 것이다.

우리가 사용하고 있는 스마트폰의 인터넷 창이 늦게 열린다고 해서 일상생활에 문제가 되는 경우는 흔치 않다.

하지만 제철소의 용광로, 반도체 공정에서의 순간적인 통신 불량은 제품의 수율 감소, 불량률을 높이게 되며 이는 제품의 신뢰성, 품질 문제까지 이어지게 된다.

실제로 세계 최대 알루미늄 제조업체 노르스크하이드로(Norsk Hydro ASA)는 네트워크 문제로 인해 제련소, 용광로 등의 자동화 공정에 문제가 생겨 생산 공정을 긴급하게 수동으로 전환했다. 이로 인해 5,500만 달러 이상의 피해액이 발생하였고 완전복구까지 약 9개월의 시간이 걸렸다.3)

이와 같이 보안성, 신뢰성을 높이기 위해서는 물리적, 논리적 대책이 필요하다. 물리적 대책으로는 방수‧방진 대책인 IP 등급을 확보한 이더넷 커넥터를 사용하며, 논리적 대책으로 업무망과 다른 별도의 인터넷망을 구성하여 상용 이더넷(Ethernet)에 신뢰성을 높인 산업용 인터넷 EtherCat, Modbus TCP/IP, Ethernet IP, Profinet과 같은 표준을 통해 Smart Factory 장비 간 통신에 사용하고 있다.

플랫폼(Platform)은 작업 현장에서 수집‧전달된 데이터를 바탕으로 사용자의 의사결정을 지원하는 역할을 수행한다.

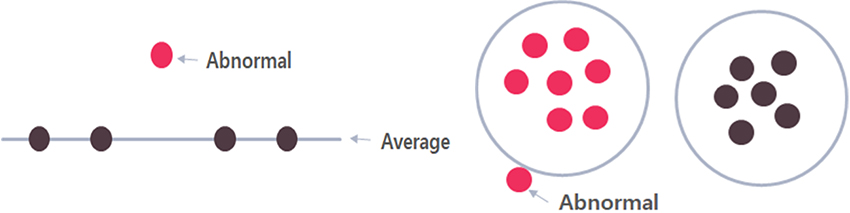

앞서 기술한 센서에서 수집된 데이터, 네트워크에서 전달된 데이터가 평균치를 이탈하거나 군집 내 유별성 등의 이상상황이 발생할 경우 인공지능(AI) 기반의 플랫폼은 위험을 감지한다.

만약 평균치 이탈, 군집 내 유별성으로 제품 불량이 발생할 우려가 있다고 판단될 경우, 실시간으로 공정 관리자에게 정보를 전송하게 된다.

이는 작업자의 스마트폰, 웨어러블 기기 등에 알람을 통해 제품 및 설비의 불량을 방지할 수 있으며, 네트워크 위협, 공정 Layout 개선 등을 Smart Factory 플랫폼에서 수행할 수 있다.

Smart Factory와 품질

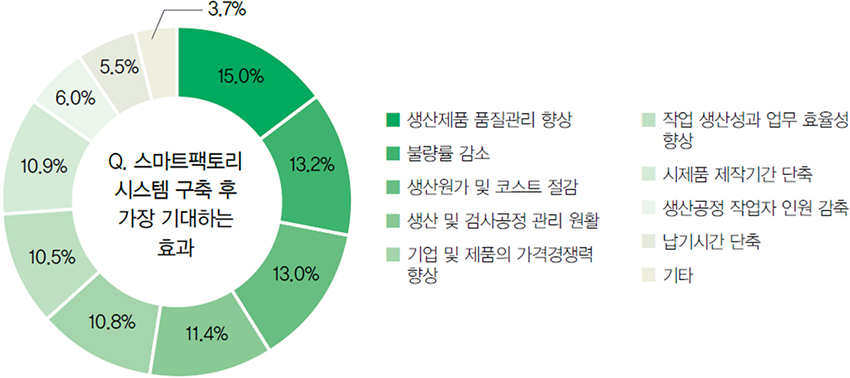

사용자, 현장 작업자 입장에서 Smart Factory로 가장 기대가 되는 효과는 무엇일까? ‘2018 경남 창원 국제 스마트팩토리 컨퍼런스&엑스포’ 참관객은 설문에서 Smart Factory 구축 후 가장 기대하는 효과로 ‘생산제품 품질관리 향상’(15%), ‘불량률 감소’(13.2%) 등을 꼽았다. 실제 현장에서는 Smart Factory를 통해 품질 향상, 불량률 감소에 대한 Needs가 가장 크다는 것을 알 수 있다.

이를 반영하기 위해 Smart Factory의 품질관리 방안은 어떻게 변화하고 있을까? Smart Factory 시대의 품질관리는 기존에 생산된 제품을 확인하는 방식에서 탈피하여 작업자의 업무 부담(Load)을 줄이는 방안을 제시하고 공정(Process)을 개선하는 방향으로 변화하고 있다.

이러한 관점에서 가장 성공적으로 적용된 사례 중 하나는 GE社의 ‘생각하는 공장(Brilliant Factory)’이다. GE社의 생각하는 공장 중 하나인 일본의 히노공장은 CT, 초음파 등 첨단 의료장비를 만드는 공장으로, 공정(Process)을 개선하기 위해 무선 비콘(Wireless Beacon) 기술을 활용하여 작업자의 동선을 분석하고 이를 최적화하였다.5)

작업자의 업무 부담을 줄이기 위해서 기존 작업자가 알아야 할 재고량, 생산량, 공구 등의 정보를 스마트폰으로 전달하고, Smart Glass를 도입하여 실시간으로 작업자에게 업무 지시, 조언을 해주는 시스템 구축을 준비 중이다. 이러한 노력으로 GE社의 생각하는 공장은 생산성을 Smart Factory 도입 전 보다 65% 가량 향상시켰다.

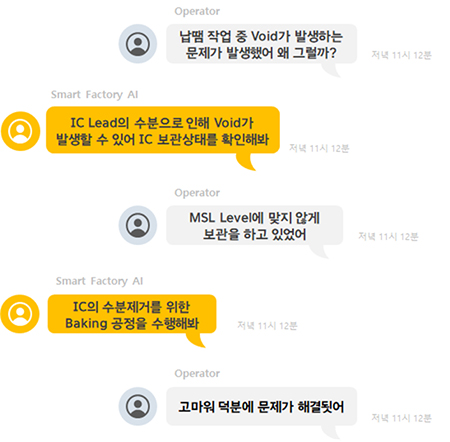

작업자의 부담을 줄이기 위한 또 다른 방안은 어떤 것 이 있을까? 현장 작업자의 노하우, 경험을 반영한 Smart Factory Chat-Bot 모델의 개발이다. 베이비붐 세대의 대규모 은퇴로 인력의 노하우, 지식 전수에 문제가 발생하고 있다. A라는 문제가 발생하면 경험이 많은 작업자는 1시간 안에 해결할 수 있지만, 경력이 적은 작업자는 시간을 배 이상 소요하고도 이를 개선하지 못하는 경우도 발생한다.

이와 같은 문제를 방지하기 위해 작업자들의 노하우, 경험으로 습득된 결함 해결 방안 등을 Data화하고 이를 그림4와 같은 Chat-bot 형태로 만들면 경험이 적은 작업자들의 숙련도 및 문제 해결능력을 극대화시킬 수 있고, 이는 생산성 향상, 불량률 감소의 결과로 이어질 수 있다.

Smart Factory Chat-Bot, 무선 비콘 등을 도입한 품질 향상, 불량률 감소의 결과는 어떻게 확인할 수 있을까? 현재는 HMI(Human Machine Interface)를 사용하여 하나하나의 설비별 생산 데이터들을 확인하고 있다. 이렇게 분산된 데이터는 공정 효율화를 위한 데이터로 활용되기 어려운 단점을 가지고 있다.

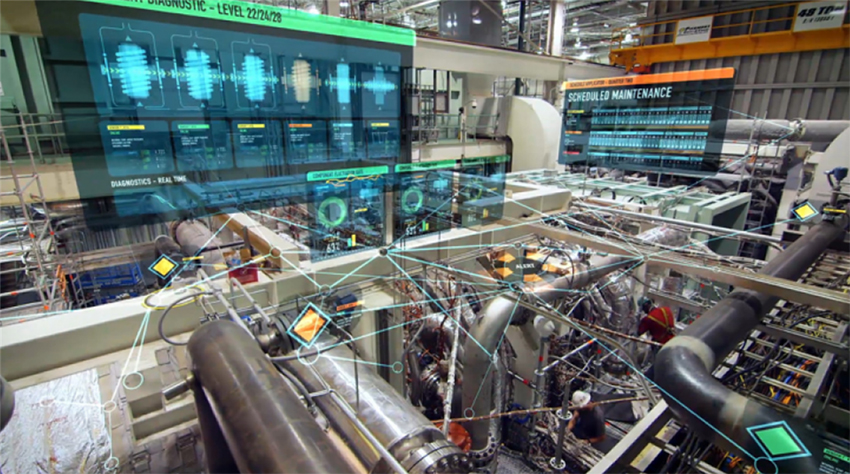

이와 같은 분산된 데이터를 한눈에 보기위해 디지털 트윈(Digital Twin) 기술을 활용하여 생산현장에서 통합된 정보를 확인하는 연구가 진행되고 있다. 디지털 트윈 기술이 활용된 Smart Factory에서는 생산 현황, 불량 현황 등을 한눈에 파악할 수 있으며, Smart Factory의 축적된 Data를 바탕으로 생산성, 품질 향상을 위한 방안을 제시할 수 있을 것으로 기대된다.

맺음말

본 기고문에서는 Smart Factory 구현을 위한 핵심기술 장비, 네트워크, 플랫폼 기술을 소개하고 실제적인 사례를 통해 품질관리 패러다임 변화를 살펴보았다.

Smart Factory 시대의 품질관리는 기존에 생산된 제품을 확인하는 방식에서 탈피하여 작업자의 업무 부담을 줄이는 방안을 제시하고 공정을 개선하는 방향으로 변화하고 있으며, Smart Factory 시대에 대응하기 위한 품질관리 기법, 공정 최적화 방안 등의 연구가 수행되어야 할 것이다.

- 1) 국방 군수혁신...스마트팩토리 추진으로 「디지털 정비 생태계」를 조성한다!(Ⅱ), 최선락

- 2) Rockwell Automation Mobile View, Rockwell Automation Micro850, www.rockwellautomation.com

- 3) [2021 보안 핫키워드-7] 스마트공장 구축은 OT/ICS 보안정립부터, 보안뉴스

- 4) 2018 Smart Factory Korea : The Next Industrial Revolution, www.smartfactorykorea.com

- 5) 생각하는 공장(Brilliant Factory)은 실제 어떤 모습일까?, GE Report Korea

- 6) 국방 군수혁신...스마트팩토리 추진으로 「디지털 정비 생태계」를 조성한다!(Ⅰ), 최선락

- 7) 생각하는 공장(Brilliant Factory)은 실제 어떤 모습일까?, GE Report Korea

- 8) GE Digital 발전소 - 디지털 트윈, GE Report Korea